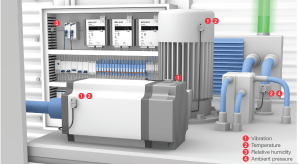

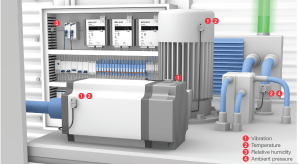

在一个以前的博文我们介绍了一些关于状态监控的基础知识,以及智能IO链路终端设备提供系统健康详细信息的能力。例如,振动水平的变化可能意味着故障即将发生。

这篇文章将详细介绍三种不同的架构选择,它们可以使状态监视提高机器、进程和系统的效率:进程内模型、独立模型和混合模型。

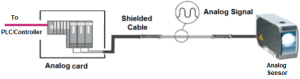

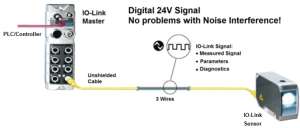

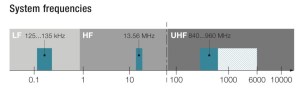

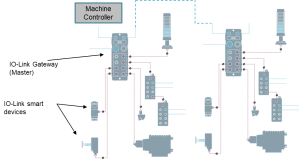

IO链路是支持这三种体系结构的技术。简单介绍一下,IO链路是一种设备级的数据通信技术,而不是传统的信号通信。因为它使用数据而不是信号进行通信,所以它从传感器和其他终端设备提供了更丰富的细节。(有关IO链接的更多信息,请搜索博客。)

过程状态监测体系结构

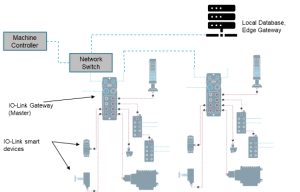

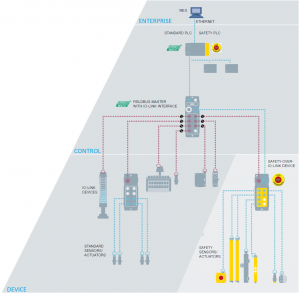

在一些系统中,PLC或机器控制器是用于处理来自与机器或系统相关联的所有设备的数据的中央单元,将数据与上下文合成,然后将信息传送到更高级别的系统,例如SCADA系统。

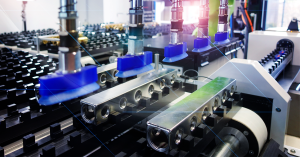

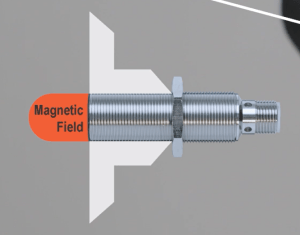

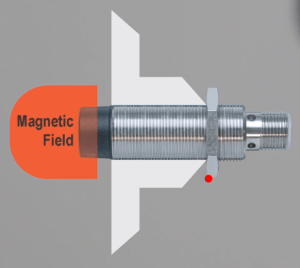

从设备收集的数据主要用于控制目的,其次用于收集关于系统/机器和进程健康状况的上下文信息。例如,在装配线上,IO-Link光眼传感器为过程控制提供零件状态检测,以及为状态监测提供振动和倾角变化检测信息。

使用进程内架构,您可以添加专用的状态监控传感器。例如,一个在过程中没有任何轴承的振动传感器或压力传感器可以连接起来,并成为相同结构的一部分。

用于状态监测的进程内体系结构的优点是,可以同时收集两条信息(进程信息和状态监测信息),并通过统一的消息传递模式传送到更高级别的SCADA系统,以将时间数据保持在一起。如果正确存储,这些信息可以在以后用于机器改进或机器学习目的。

这种架构有两个关键缺点。

首先,您不能轻易地扩展这个系统。要添加用于状态监控的额外传感器,还需要更改和验证机器控制器程序,以将更改合并到控制架构中。由于与升级相关的停机时间,这种编程可能会变得非常耗时和昂贵。

其次,机器控制器或PLC主要用于机器控制的目的。使用数据收集和传播的这些设备负担可以提高机器/系统的总体成本。如果您正在使用机器构建器,您需要验证他们提供能够与更高级别系统和信息技术系统进行通信的系统的能力。

独立公司状态监测电弧体系结构

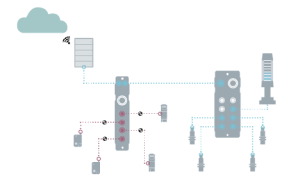

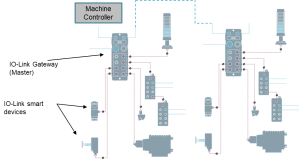

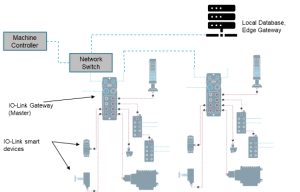

独立架构,也称为条件监控的附加系统,不需要控制器。在最简单的形式中,IO-Link Master,电源和适当的条件监控传感器是您所需要的。这种方法在不想打扰现有控制系统的制造工厂中最为普遍,但想要增加监控关键系统参数的能力。要收集数据,此架构依赖于边缘网关,本地存储或远程(云)存储系统。

该系统的最大优点是,它与控制系统分离,可扩展且模块化,因此不受PLC或机器控制器功能的限制。

该架构使用工业级网关直接与信息技术系统接口。随着需求与机器和公司到公司的不同之处在于收集数据的速度,在哪里存储数据,以及何时发行警报,最大的挑战是找到可以集成IT / OT系统的合适伙伴。他们还需要维护您的IT数据处理策略。

这种独立的方法允许您创建各种仪表板和警报机制,可提供灵活性和提高生产力。例如,基于某些可配置条件,系统可以向定义的组发送电子邮件或短信,例如维护或线路主管。您可以使用简洁的模块化仪表板设置优先级并管理严重性,以为您提供整个工厂的可见性。通过添加网关和传感器来缩放系统,如果它设计得当,可能很容易。

由于该体系结构独立于机器控制,并且通常不是工厂中的所有机器都来自同一机器制造商,因此该体系结构允许您从整个工厂的各个系统收集统一的状态监测数据。这是独立体系结构比进程内体系结构更受欢迎的主要原因。

重要的是在这里提及市场上可用的所有IO-Link网关(Masters)都能够直接与更高级别的IT系统进行通信。

用于状态监视的混合架构

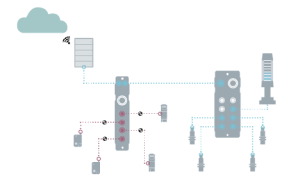

顾名思义,这种方法提供了进程内方法和独立方法的组合。它在PLC或基于机器控制器的控制体系结构中使用IO链路网关,直接与更高级别的系统通信,以收集用于状态监控的数据。同样,在独立系统中,并非所有IO链路网关都能够直接与更高级别的系统通信以进行数据采集。

这个系统最大的优点是它不给plc或机器控制器带来数据采集的负担。当设备用于进程控制时,它为运行状况监视创建并行路径。这可以帮助您避免重复设备。

当设备被用于机器控制的控制回路时,可扩展性受到限制。通过指定IO-Link网关和设备,可以支持更高级别的通信能力,可以添加过程外状态监视,并实现整个工厂的数据收集的一致性,即使机器来自不同的机器制造商。

总的来说,无论什么样的方法都是您的情况最适合,条件监测可以在工厂提供许多效率。

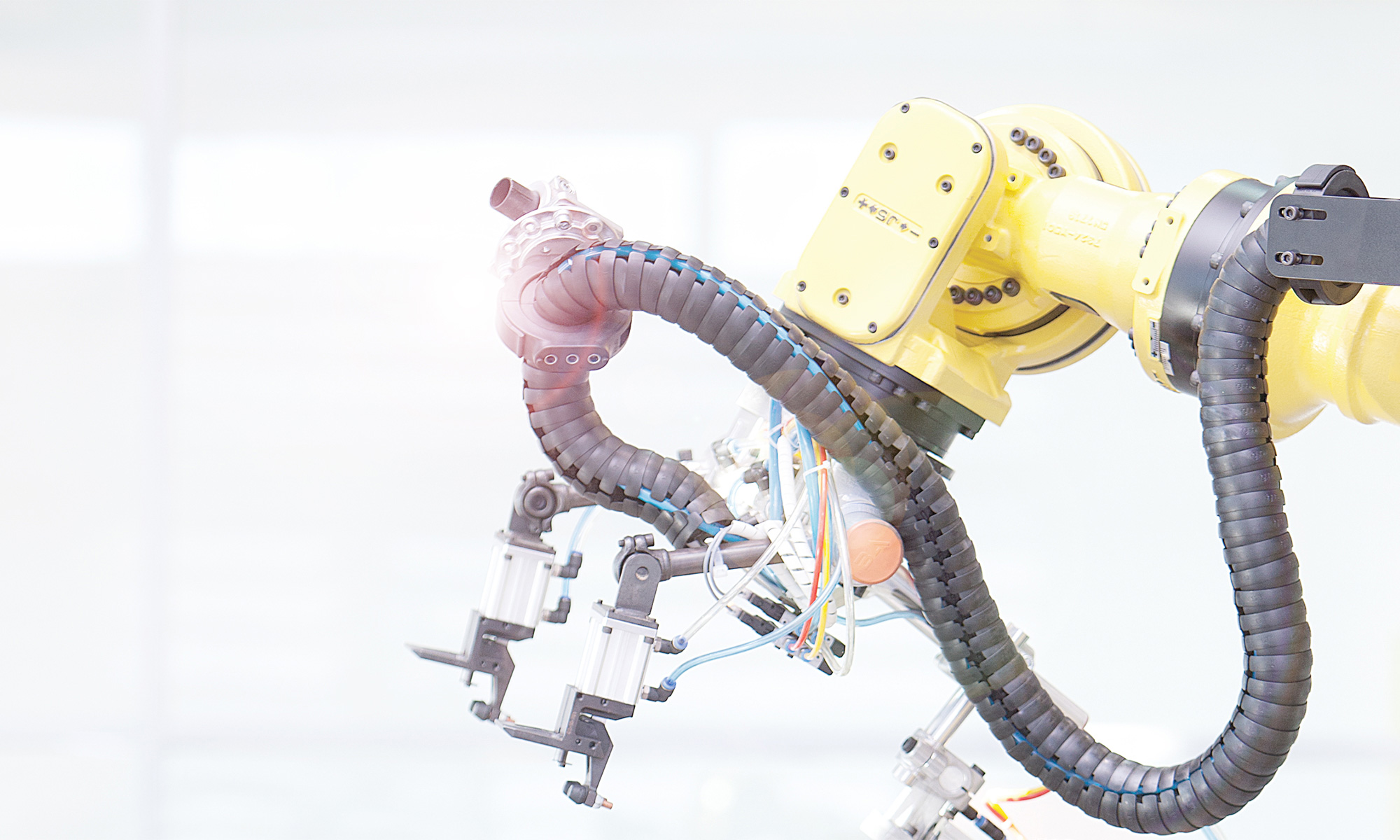

机器人导航。机器人技术的目标是模仿人类的动作,同时让他们工作更安全可靠。那么,为什么不给他们和我们一样的愿景呢?当机器人被派来执行任务时,它需要知道其目标的x、y和z坐标,以最好地控制其接近和处理项目。3D可以做到这一点。

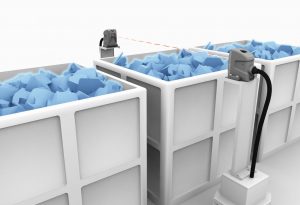

机器人导航。机器人技术的目标是模仿人类的动作,同时让他们工作更安全可靠。那么,为什么不给他们和我们一样的愿景呢?当机器人被派来执行任务时,它需要知道其目标的x、y和z坐标,以最好地控制其接近和处理项目。3D可以做到这一点。 托盘化运输和/或depalletization。就像在Jenga游戏中一样,仔细准确地堆叠和移除零件至关重要。无论是速度、质量还是损坏控制,材料的码垛/卸垛都需要3D视觉来准确有效地定位材料。

托盘化运输和/或depalletization。就像在Jenga游戏中一样,仔细准确地堆叠和移除零件至关重要。无论是速度、质量还是损坏控制,材料的码垛/卸垛都需要3D视觉来准确有效地定位材料。